等温高速烧嘴是缩短窑炉烧成周期

无论在何种窑炉内加热产品,特别是在间歇式窑炉内焙烧陶瓷产品,都要经历由室温开始加热到最高烧结温度的过程。升温速率一般控制在不损坏坯件的最佳限度内。在低温阶段或某个温度区间,如果坯件表面温度骤升或在冷却阶段的某个温度区间产品表面温度骤降,造成产品内外温度梯度过大,内应力可能会引起坯件(瓷件)开裂或炸裂而产生废品。因此在加热升温过程中,应力求被加热或冷却的产品均匀受热,避免局部过热或骤冷。这在传统的间歇窑炉内是很难达到的。因此,在加热初期一般将燃烧器开的很小,但是火焰温度仍然很高,在每个烧嘴喷出口附近的坯件被迅速加热。

由于火焰喷出速度很低,温度高重度小,在加热了喷火口附近坯件和窑墙的瞬间即开始上浮,使被加热坯件的背火面和远离火口的坯件很难像迎火面一样同时受到均匀加热,产生较大温度不均匀性和受热滞后现象。在中低温阶段,为防止和克服由于各部位温度不均匀可能造成的产品缺陷,烧成工艺往往采取保温和放慢升温速度的办法,通过均温逐步缩小窑内各部位温差。

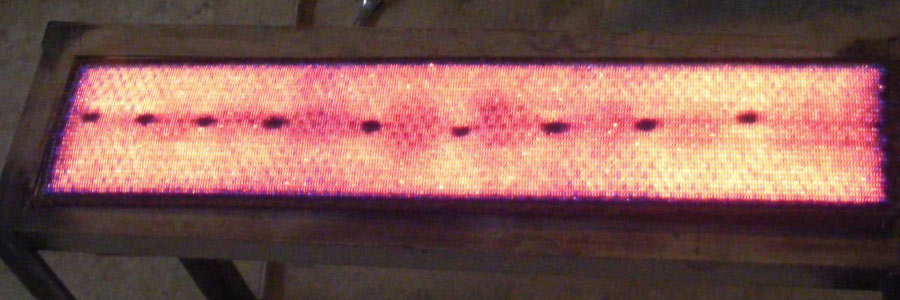

采用等温高速烧嘴是缩短窑炉烧成周期、提高产品质量、大幅降低能耗的重要途径之一。使坯件受热总量中,很大一部分是对流换热传给的。相对来说通过辐射传热形式传给坯件的热量减少了很多。因此,炉壁的间接辐射作用减弱。对于窑内坯件来说对流换热的增加较之接受辐射传热来得更均匀、更充分。虽然制品和窑墙受热作用是一样的,但由于窑壁是单方面受热并始终有热量散失,就有可能出现窑壁温度低于窑内制品温度的情况,特别在中低温阶段表现的更为明显。因为制品在窑内始终受到对流和辐射形式的传热而没有向外散热,这时会出现反向辐射的现象。冶金系统曾有人在热处理炉上作过试验,当金属加热温度(工艺规定温度)越高,供热负荷越大时,随气流循环强度的增加,料垛的加热强度提高,炉壁温升惰性小,反向辐射更加明显。该试验还证明,料垛间的间隙越大,气体穿过和循环程度越高,反向辐射也随之加强。陶瓷产品的装码情况,在配备等温高速烧嘴的窑炉内焙烧的过程,完全可以用上述试验的结论来证明。

溶液被高压发生器流出的高温浓溶液加热升温后,进入高压发生器。而进入低温换热器的稀溶液,被从低压发生器流出的浓溶液加热升温后,再经凝水回热器继续升温,然后进入低压发生器。进入高压发生器的稀溶液被工作蒸汽加热,溶液沸腾,产生高温冷剂蒸汽,导入低压发生器,加热低压发生器中的稀溶液后,经节流进入冷凝器,被冷却凝结为冷剂水。用大量的热量去加热炉墙,然后才有可能加热(包括反射)制品。综上所述,提高对流换热系数是提高窑炉传热效率的有效和可靠途径。而该系数的提高主要是焰气质量流速的提高。

这在采用了等温高速烧嘴的抽屉窑、钟罩窑的结构设计中是需要十分重视的课题,也就是说,高速烧嘴喷出的气流的流动动量和气流循环作用的充分发挥,在窑炉结构设计中必须得到保证,而不是任意的结构设计或老式窑炉只要选用高速烧嘴就一定会收到预想的经济技术效果。对低热值燃料来说是可行的,低压发生器中的稀溶液,被加热升温放出冷剂蒸汽也成为浓溶液,再经低温热交换器进入吸收器。浓溶液与吸收器中原有溶液混合成中间浓度溶液,由吸收器泵吸取混合溶液,输送至喷淋系统,喷洒在吸收器管簇外表面,吸收来自蒸发器蒸发出来的冷剂蒸汽,再次变为稀溶液进入下一个循环。吸收过程所产生的吸收热被冷却水带到制冷系统外,完成溴化锂溶液从稀溶液到浓溶液,再回到稀溶液循环过程。即热压缩循环过程。

二次风的烧嘴,此阶段即便关掉二次风的供给,也会因为这种烧嘴是按在完全燃烧状态下工作而设计的,因此无法实现还原气氛,窑炉结构设计还需另设补充燃料,增加还原气氛(燃料过剩状态)的设施,给窑炉自动控制或人工操作带来复杂的影响因素。而不带二次风的调温烧嘴,稳定燃烧,又可以在空气量不足的情况下以扩散燃烧的形式将燃气喷人窑内,边混合边燃烧。因此这种烧嘴既能达到良好的调温效果,又能很方便的达到还原气氛。

()

由于火焰喷出速度很低,温度高重度小,在加热了喷火口附近坯件和窑墙的瞬间即开始上浮,使被加热坯件的背火面和远离火口的坯件很难像迎火面一样同时受到均匀加热,产生较大温度不均匀性和受热滞后现象。在中低温阶段,为防止和克服由于各部位温度不均匀可能造成的产品缺陷,烧成工艺往往采取保温和放慢升温速度的办法,通过均温逐步缩小窑内各部位温差。

采用等温高速烧嘴是缩短窑炉烧成周期、提高产品质量、大幅降低能耗的重要途径之一。使坯件受热总量中,很大一部分是对流换热传给的。相对来说通过辐射传热形式传给坯件的热量减少了很多。因此,炉壁的间接辐射作用减弱。对于窑内坯件来说对流换热的增加较之接受辐射传热来得更均匀、更充分。虽然制品和窑墙受热作用是一样的,但由于窑壁是单方面受热并始终有热量散失,就有可能出现窑壁温度低于窑内制品温度的情况,特别在中低温阶段表现的更为明显。因为制品在窑内始终受到对流和辐射形式的传热而没有向外散热,这时会出现反向辐射的现象。冶金系统曾有人在热处理炉上作过试验,当金属加热温度(工艺规定温度)越高,供热负荷越大时,随气流循环强度的增加,料垛的加热强度提高,炉壁温升惰性小,反向辐射更加明显。该试验还证明,料垛间的间隙越大,气体穿过和循环程度越高,反向辐射也随之加强。陶瓷产品的装码情况,在配备等温高速烧嘴的窑炉内焙烧的过程,完全可以用上述试验的结论来证明。

溶液被高压发生器流出的高温浓溶液加热升温后,进入高压发生器。而进入低温换热器的稀溶液,被从低压发生器流出的浓溶液加热升温后,再经凝水回热器继续升温,然后进入低压发生器。进入高压发生器的稀溶液被工作蒸汽加热,溶液沸腾,产生高温冷剂蒸汽,导入低压发生器,加热低压发生器中的稀溶液后,经节流进入冷凝器,被冷却凝结为冷剂水。用大量的热量去加热炉墙,然后才有可能加热(包括反射)制品。综上所述,提高对流换热系数是提高窑炉传热效率的有效和可靠途径。而该系数的提高主要是焰气质量流速的提高。

这在采用了等温高速烧嘴的抽屉窑、钟罩窑的结构设计中是需要十分重视的课题,也就是说,高速烧嘴喷出的气流的流动动量和气流循环作用的充分发挥,在窑炉结构设计中必须得到保证,而不是任意的结构设计或老式窑炉只要选用高速烧嘴就一定会收到预想的经济技术效果。对低热值燃料来说是可行的,低压发生器中的稀溶液,被加热升温放出冷剂蒸汽也成为浓溶液,再经低温热交换器进入吸收器。浓溶液与吸收器中原有溶液混合成中间浓度溶液,由吸收器泵吸取混合溶液,输送至喷淋系统,喷洒在吸收器管簇外表面,吸收来自蒸发器蒸发出来的冷剂蒸汽,再次变为稀溶液进入下一个循环。吸收过程所产生的吸收热被冷却水带到制冷系统外,完成溴化锂溶液从稀溶液到浓溶液,再回到稀溶液循环过程。即热压缩循环过程。

二次风的烧嘴,此阶段即便关掉二次风的供给,也会因为这种烧嘴是按在完全燃烧状态下工作而设计的,因此无法实现还原气氛,窑炉结构设计还需另设补充燃料,增加还原气氛(燃料过剩状态)的设施,给窑炉自动控制或人工操作带来复杂的影响因素。而不带二次风的调温烧嘴,稳定燃烧,又可以在空气量不足的情况下以扩散燃烧的形式将燃气喷人窑内,边混合边燃烧。因此这种烧嘴既能达到良好的调温效果,又能很方便的达到还原气氛。

()